Производители искусственной кожи и кожзаменителя. Экокожа.

Искусственная кожа является полимерным материалом, который используется во многих производственных сферах. Он отличается высокой прочностью и привлекательным внешним видом. В основе состава лежат синтетические полимеры ПВХ (поливинилхлорид) и ПУ (полиуретан).

Основные виды

Как и в любом другом материале различаются виды искусственной кожи. По типу изделия бывают:

Мягкие - представляют собой несколько слоёв волокнистой ткани, чаще всего используются в машинной отрасли, при обивке мебели и в полиграфии;

. жёсткие - однослойный однородный материал, похожий на картон и применяемый при производстве обуви и галантереи.

Также различают материал кожзаменитель по назначению: обувной, кожгалантерейный, обивочный и одёжный.

Производство и сфера применения

Производство искусственной кожи осуществляется в несколько этапов. Сначала подбирают основную массу волокна, затем её смешивают с водой, получая состав средней жидкости. После этого он прессуется в большие листы, которые скрепляются между собой за счёт полимеров. Следующим этапом проводится нанесение завершающего покрытия, отделка, которая включает в себя окрашивание, тиснение, шлифовку, выбивание рисунка и текстуры. На завершающем этапе её высушивают.

.jpg)

Благодаря такому методу изготовление искусственной кожи позволяет применять её в текстильной промышленности, автомобильной, мебельной, для изготовления спецодежды и многого другого. Она используется для пошива любого типа одежды (курток, плащей, юбок, брюк и прочего), обивки салона машины, диванов, кресел, стульев, создания обуви, сумок, мелких аксессуаров,

Преимущества материала

Любой качественный заменитель кожи имеет те же свойства, что и натуральный материал. Однако, помимо более дешёвой стоимости у него есть ещё несколько преимуществ:

. возможно окраска в любой цвет;

. не требует дополнительного ухода;

. не мнётся при использовании;

. имеет долгий срок эксплуатации;

. хорошо пропускает воздух, не накапливает влагу;

. качественный кожзаменитель устойчив к внешнему воздействию;

. имеет длительный срок службы.

Благодаря этому многие производители чаще выбирают именно синтетический материал.

Экокожа

.jpg)

В последнее время широко распространена ткань экокожа. Производится путём совмещения слоя полимерной плёнки и натуральных волокон и применяется во всех сферах промышленности. При её создании используется полиуретан вместо ПВХ и хлопок, благодаря чему она считается аналогом натуральной кожи. Материал имеет такие преимущества, как «дышащая» поверхность, экологичность, мягкость, устойчивость к износу и гипоаллергенность. Визуально не отличается от настоящей кожи, но имеет меньшую стоимость.

Завод искусственных кож производит материалы высокого качества по доступной каждому покупателю цене. Здесь можно найти большой выбор тканей для любых целей.

До недавнего времени названия «искусственная кожа», «кожзаменитель» или «кожзам», как этот материал называют в народе, вызывали у потребителей не самые приятные ассоциации. Считалось, что «кожзам» - это дешевый и некачественный материал, который и визуально имеет весьма отдаленное сходство с натуральной кожей, и сильно отличается от нее по качеству и долговечности. Эти представления, на самом деле, были недалеко от истины. Однако постепенно развитие науки, разработка новых технологий и поиск новых материалов привели к тому, что потребительские характеристики кожзаменителей практически не уступают натуральной коже. При этом искусственные материалы обладают несомненными преимуществами – они стоят намного дешевле, отличаются разнообразием расцветок и фактур.

Итак, что же такое искусственная кожа? Так называют полимерные материалы, которые производятся без применения основы (так называемые безосновные) или же с нанесением на волокнистую основу. В последнем случае основа может быть разной – тканевой, бумажной, трикотажной или даже армированной. Помимо наличия или отсутствия основы, кожзаменители также подразделяются по иным признакам. Например, они могут отличаться по структуре (пористые и монолитные), по количеству слоев (однослойные и многослойные). Существуют и комбинированные искусственные материалы (например, пористо-монолитные). Кроме того, искусственная кожа, в зависимости от используемой технологии производства и материалов, может обладать специальными свойствами. Так, существуют водостойкие, огнеупорные, морозо- и жароустойчивые, масло- и бензостойкие материалы. В зависимости от типа полимера, который используется при производстве, различают кожзам на основе поливинилхлорида (ПВХ), полиофилина, нитроцеллюлозы, полиуретана, термоэластопласта, смесей разных видов каучуков. Каждый полимер обладает различными показателями по мягкости, влаго- и водопроницаемости. Самым перспективным и наиболее востребованным является полиуретановый кожзаменитель. Он отличается меньшим весом, нежели другие виды искусственной кожи, и при этом более устойчив к перепадам температур и неблагоприятным внешним воздействиям. Кожи на основе полиуретана имеют сквозные поры, благодаря которым материал «дышит». Кожзам на основе ПВХ, напротив, имеет низкую гигроскопичность и воздухопроницаемость.

Кроме того, виды кожзаменителей отличаются назначением (областью применения), что также легло в основу одной из классификаций. Различают искусственные кожи одежные обувные, обивочные, галантерейные, материалы технического назначения. Обивочные материалы, в свою очередь, подразделяются на облицовочные, декоративно-отделочные и мебельные.

В зависимости от назначения отличаются и требования к искусственной коже. Например, мебельный кожзам должен быть мягким и при этом прочным и эластичным, ведь он постоянно испытывает на себе внешнее воздействие. К общим требованиям, которые распространяются на все искусственные материалы, можно отнести: износостойкость, устойчивость к воздействию света и температурных перепадов, способность удерживать на поверхности влагу, красивый внешний вид, соответствие санитарным требованиям и нормам.

В настоящее время для производства искусственной кожи применяются полиэфиры, полиакрилонитрил, полиамид, ароматические полиамиды (арамиды) и пр. Арамидное волокно отличается высочайшей прочностью, что позволяет улучшить технические характеристики кожи на его основе, уменьшив при этом количество слоев и массу исходного материала. По стойкости к атмосферным воздействиям на первом месте стоят материалы из полиэфирных и акриловых волокон.

Основной компонент искусственной кожи – это пленкообразующая композиция. В наши дни в качестве основных пленкообразующих веществ применяются синтетические высокомолекулярные соединения. К ним относятся поливинилхлорид, синтетические латексы, полиуретаны, резиновые смеси на основе различных каучуков и пр. У каждого из этих веществ есть свои преимущества и недостатки. Так, например, свойства ПВХ можно изменять, добавляя в него в различных соотношениях компоненты пленкообразующей композиции (пластификаторы, порообразователи, наполнители и пр.). ПВХ-покрытия дешевы в производстве, обладают незначительной горючестью. Наносить их можно как мокрым, так и сухим способом, благодаря чему можно производить плотные виды кожи с большой величиной наложений. ПВХ можно сочетать с другими видами полимеров, что позволяет выпускать широкий ассортимент материалов. Сополимеры винилхлорида обладают более широким интервалом физических и механических свойств и лучше растворяются в органических красителях. Основные сополимеры винилхлорида – это винилацетат, акрилонитрил, винилиденхлорид. Вторым по распространенности после ПВХ считается класс полимеров под названием полиуретаны. Для синтеза полиуретанов используются диизоцианаты. При использовании этих соединений различной химической природы (к примеру, ароматических, циклических, алифатических) можно вырабатывать разнообразные вида полиуретаны. А при введении в состав цепи различных функциональных группировок и структурных единиц можно варьировать свойства полиуретановых покрытий.

В производстве искусственных кож применяется два основных типа полиуретанов – одно- и двухкомпонентные. Однокомпонентные полиуретаны изначально являются пленкообразующими. Они производятся в виде гранул или растворов, поэтому и используются в переработке как термопласты и, соответственно, растворы.

Двухкомпонентные полиуретаны могут образовывать пленки только в результате смешивания олигомерных жидких продуктов со вторым компонентом – диизоцианатом, который используется как удлинитель цепей, катализатор и сшиватель. Технология производства искусственной кожи различается в зависимости от ее вида. Так, например, изготовление мягкой искусственной кожи осуществляется в три этапа. На первом этапе изготавливается волокнистая основа материала. От ее качества зависят характеристики готового кожзаменителя – прочность, эластичность, мягкость. Основа кожзама состоит из тканевых, бумажных, трикотажных, синтетических или натуральных волокон, которые после пропитки специальными полимерными композициями приобретают дополнительные свойства. На готовую волокнистую основу наносят полимерное покрытие. Его состав может изменяться в зависимости от технологии, которую использует производитель, и от назначения готового материала. Главное условие – применяемый расплав, раствор или дисперсия полимеров должны равномерно распределяться по основе и хорошо фиксироваться на ней.

Для этого используются различные методы нанесения покрытия. Например, наиболее часто применяются исключительно поверхностное проникновение, сквозное пропитывание, метод пропитывания основы насквозь с последующим нанесением лицевого полимерного покрытия. На отечественных предприятиях по производству искусственной кожи часто используют метод нанесения покрытия, при котором расплав полимера наносится на основу обкладочными или промазочными каландрами. Это технологически проще и дешевле, так как в этом случае не используются растворители. Пластичный полимер сам надежно схватывается с основой. Основа с нанесением проходит дополнительную обработку, важность которой сложно переоценить. Дело в том, что пластифицированные поливинилхлоридные покрытия обладают некрасивым блеском и отличаются повышенной липкостью. Это обусловлено наличием на их поверхности тонкого слоя пластификатора, который выпотевает на пленке. Чтобы придать искусственной коже более приятный внешний вид и свойства используются лаковые покрытия на основе смесей поливинилхлоридной и акриловых смол, растворенных в органических красителях.

Главный минус этого способа производства заключается в том, что последующая переработка полиуретана в данном случае исключена, поэтому такие изделия считаются неэкологичными. Западные компании используются иной способ переработки полимеров – в дисперсиях и растворах. При использовании такого метода, который называется обратным способом нанесения полимера, на специальную бумажную подложку последовательно наносится раствор полимера, начиная с отделочного слоя. На последнем этапе на основу и предыдущие слои наносится адгезив, который скрепляет все слои с текстильной основой. После нанесения каждого отдельного слоя материал помещается в камеру сушки. Наконец, все слои дублируют с основой, бумажная подложка удаляется, и материал отправляется на завершающую отделку. Отделка может заключаться в шлифовке, тиснении кожи, нанесении на нее лака или матового покрытия, в мятье (за счет чего достигается особая фактура), в печати рисунка. Таким образом достигается эффект текстиля или натуральных материалов.

Помимо вышеперечисленных методов, существуют и другие способы нанесения. Например, средние слои могут накладываться на волокнистую основу, а цветной отделочный слой – на рельефную бумагу, после чего все они соединяются в единое целое.

Для того чтобы придать искусственному материалу какие-либо специальные свойства, во время их производства применяются красители, замедлители старения, стабилизиторы, особые пластификаторы и прочие компоненты. Отдельные химические добавки помогают ускорить и облегчить процесс последующей переработки полимера или повысить влаго-, солнце- и морозостойкость готового материала.

Чтобы искусственной коже придать пористость, на производстве используются различные способы вспенивания – механическое или же химическое (при разложении порообразующих материалов). Поры на искусственной коже также появляются при вымывании водорастворимых солей, перфорировании или фазовом разделении полимерных растворов, при спекании порошкообразных полимеров.

Независимо от сферы своего применения, все виды качественной искусственной кожи (тем более те, которые должны выдерживать большие нагрузки) проходят тестирования на устойчивость к деформации разрывам, реакцию на воздействие влаги и температурных перепадов, сопротивляемость истиранию. В этом случае применяются стандартные способы тестирования материалов, что и в других отраслях промышленности (например, на текстильных предприятиях). Иногда кожзам проверяют на стойкость окраски, на прочность при изгибе, на стойкость окраски. Материал, который непосредственно контактирует с телом человека (например, для пошива сумок, перчаток, одежды, аксессуаров, изготовления мебели), не должен обладать неприятным резким запахом и иметь токсичных выделений. Кроме того, чем выше его воздухопроницаемость и гигроскопичность, тем лучше.

Стоимость производства искусственной кожи оказывается на 50-70 % дешевле стоимости выделки натуральных материалов. При этом ее свойства и функциональность ничуть не уступает последним. Кожзаменители не требуют специального ухода и иногда даже отличаются более высокой износоустойчивостью, нежели обычная кожа.

Для организации собственного производства искусственных кож понадобится специальная автоматизированная линия, которая включает в себя следующее оборудование: линия для пропитки и промывки, агрегат для промывки, сушильно-ширильная машина, линия для формирования лицевого покрытия. В целом, создание такого производства с нуля требует больших инвестиций. Немногочисленные российские заводы, которые занимаются изготовление таких материалов, используют давно устаревшее оборудование. Поэтому отечественные производители изделий из искусственной кожи (включая одежду и мебель) предпочитают закупать материалы за рубежом (в основном, в Китае). Качество искусственных кож от китайских компаний зачастую превосходит кожзам российского производства, а цена их оказывается ощутимо ниже.

Сысоева Лилия

- портал бизнес-планов и руководств

История развития производства искусственных кож насчитывает более 200 лет. Первым ее видом можно считать ткань, пропитанную каучуком, которую изготавливали индейцы Южной Америки. Вот что писал французский ученый Шарль де ля Кондамин в своем отчете о путешествии в Южную Америку (1735-1745 гг.): «В провинции Эсмеральдо растет дерево, называемое местными жителями геве, которое из разрезов коры выделяет белый млечный сок. Последний на воздухе быстро твердеет и приобретает темный цвет. В провинции Кито эту массу наносят на ткани и делают их таким образом непромокаемыми».

В 1761 году исследователи Макэ и Эриссан показали, что каучук растворяется в скипидаре и этиловом эфире, а через 30 лет (в 1791 г.) англичанин С. Пиль получил первый патент на способ производства текстильного материала, пропитанного раствором каучука. Но немного ранее, а именно 19 сентября 1783 года, в воздух поднялся резиновый шар. Изготовлен он был французской компанией братьев Робер, сделавшими материю непроницаемой для газа путем ее пропитки каучуковым раствором, и физиком Шарлем, предложившим использовать водород в качестве газа. В 20-х годах ХІХ века англичанин Макинтош сделал непромокаемое пальто из пропитанной раствором каучука ткани. А в 1832 г. в Петербурге была основана резиновая фабрика, производившая таким же способом верх для «мокростойкой» обуви. В то же время в Америке, в Бостоне, Е. Чаффи начал изготавливать каучуковые крыши для хижин и фургонов, головные уборы, одежду. Правда, в холод такая одежда становилась твердой, а в жару расползалась. Головные уборы и крыши фургонов через некоторое время превращались в отвратительно пахнущее жидкое месиво. Обувь была неуклюжей и непрочной. И потребители начали отказываться от таких изделий. Спасителем нового производства стал Чарльз Гудьир, открывший в 1839 году процесс вулканизации каучука, нагревая его с серой. Вследствие образования серных поперечных связей между макромолекулами каучука на поверхности ткани после испарения растворителя сохраняется прочная эластичная пленка каучукового покрытия. Это позволило получать стойкие водонепроницаемые материалы.

Кроме натурального каучука, на первой стадии развития промышленности искусственных кож применялось и другое естественное полимерное сырье: гуттаперча, целлюлоза, крахмал, белки. В 1932 году в СССР впервые в мире был введен в эксплуатацию завод по производству синтетического каучука по методу академика С. В. Лебедева.

Производство искусственных кож получило широкое развитие благодаря успешным исследованиям в области физики, химии высокомолекулярных соединений и организации промышленного выпуска новых полимеров (поливинилхлорида, полиуретана, полиакрилата, синтетических латексов и т. д.), пластификаторов, стабилизаторов, пигментов и других специальных добавок. Разработка новых полимерных материалов позволила создать искусственные кожи различного целевого назначения, отвечающие разнообразным требованиям эксплуатации изделий.

На сегодняшний день искусственные кожи широко применяются в производстве одежды и обуви, в кожгалантерейной (для изготовления сумок, чемоданов, футляров и др.), автомобильной (для обивки салонов и сидений автомобилей), мебельной промышленности, для изготовления детских колясок, пневматических сооружений, надувных изделий, различных мембран.

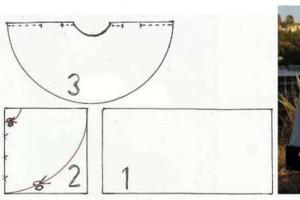

Наибольшее распространение получили искусственные кожи с несущим каркасом из текстильного полотна. Этот каркас-основу (армирующее полотно) либо пропитывают (как это было с первым поколением искусственных кож), либо чаще всего, просто наносят на поверхность текстиля один или несколько слоев полимерной композиции (рис. 1).

Выбор сырья для искусственной кожи и технологического варианта ее изготовления зависит от предъявляемых к ней требований. Кожа, предназначенная для одежды, должна быть мягкой, легкой, окрашенной в модные цветовые тона, быть устойчивой к чистке, обладать необходимыми пошивочными свойствами (материал без затруднения должен раскраиваться современными средствами и скрепляться прошивным методом, методом сварки токами высокой частоты или другим способом скрепления деталей одежды). Срок эксплуатации верхней одежды составляет обычно несколько лет, поэтому для обеспечения такого длительного срока службы искусственные кожи для одежды должны быть устойчивыми к старению и с течением времени не изменять своих свойств. Важным показателем качества искусственных кож для одежды является прочность сцепления лицевого слоя с основой. При малом значении этого показателя может происходить отслаивание лицевого слоя, резко ухудшающее внешний вид изделия.

Наряду с хорошими эксплуатационными характеристиками искусственные кожи должны обладать также необходимой паро- и водонепроницаемостью, минимальной теплопроводностью, высокой гигроскопичностью и требуемыми ветрозащитными свойствами.

Известно, что большинство высокомолекулярных соединений как гидрофильных, так и гидрофобных обладают очень низкой паропроницаемостью вследствие малой скорости диффузии паров воды, что связано с образованием сплошных пленок этих веществ. Для получения надувных (пневматических) конструкций такое свойство является необходимым условием, однако для одежных материалов паронепроницаемость нежелательна. Данный недостаток был устранен после разработки методов вспенивания полимеров. Созданы материалы с микропористым покрытием на основе поливинилхлорида, полиуретанов, полиамидов, вспененных латексов, карбоксилсодержащего каучука, которые по своим характеристикам соответствуют перечисленным требованиям и по внешнему виду даже превосходят натуральную кожу.

Потребительские свойства искусственной кожи определяются структурой армирующей основы, видом и качеством сырья и материалов. Наиболее важными характеристиками основы являются: разрывная нагрузка (продольная и поперечная), удлинение (продольное и поперечное), прочность при прокалывании, сопротивление раздиранию (продольное и поперечное), сопротивление продавливанию, паропроницаемость, износостойкость. Исходя из условий эксплуатации, к текстильным материалам могут предъявляться и специальные требования: теплостойкость, огнестойкость, стойкость к химическим реагентам и др.

В настоящее время для изготовления текстильных материалов применяются полиамид, полиэфиры, полиакрилонитрил, ароматические полиамиды (арамид), стекло и др. Арамидное волокно превосходит все известные волокна по прочности, что позволяет повысить некоторые технические характеристики искусственной кожи, снизив при этом слойность и массу изделия. По стойкости к атмосферным воздействиям перспективны текстильные материалы из полиэфирных и акриловых волокон.

Основным компонентом искусственной кожи является пленкообразующая композиция. В современном производстве в качестве пленкообразующих веществ применяются, в основном, синтетические высокомолекулярные соединения: поливинилхлорид, полиуретаны, синтетические латексы, резиновые смеси на основе различных каучуков и др.

При изготовлении кож особое значение имеют отделочные операции, так как пластифицированные поливинилхлоридные покрытия обладают повышенной липкостью и неприятным блеском, что обусловлено наличием тончайшего слоя пластификатора, выпотевающего на поверхность пленки. Для устранения этих недостатков применяют лаковые покрытия на основе смесей поливинилхлоридной и акриловых смол, растворенных в органических растворителях.

Поливинилхлорид

Свойства ПВХ можно изменять путем добавления в определенных соотношениях различных компонентов пленкообразующей композиции (пластификаторов, наполнителей, порообразователей и т. д.). Существенным преимуществом ПВХ-покрытий является сравнительно дешевый способ их получения, незначительная горючесть (что особенно важно, например, для спецодежды), а также возможность нанесения покрытий сухим и мокрым способами, что позволяет получать тяжелые ПВХ-кожи с большой величиной наложения.

Особенно широкое распространение для изготовления одежды (пальто, курток и др.) получили пористые ПВХ материалы. Они представляют собой основу (трикотажную, тканевую или нетканую), на которую нанесен слой пористого поливинилхлорида толщиной 0,5-0,7 мм и непористого — толщиной 0,10-0,15 мм. Последний, в свою очередь, покрыт тонким слоем отделочного лака, чтобы полимерное покрытие было нелипким, а на ощупь — подобным коже.

Комбинирование ПВХ с другими полимерами (сополимеризация) дает возможность расширить ассортимент искусственных кож. Сополимеры винилхлорида, по сравнению с гомополимерами, характеризуются более широким интервалом физических и механических свойств, лучшей растворимостью в органических растворителях. Основными сополимерами винилхлорида, имеющими техническое значение, являются винилиденхлорид, винилацетат, акрилонитрил.

Полиуретаны

Вторым по значению пленкообразователем, после ПВХ, является класс полимеров, имеющих характерную уретановую группировку -NH-CO-O-. Для синтеза полиуретанов применяются диизоцианаты. Это уникальные по многообразию химических реакций соединения. Использование диизоцианатов различной химической природы (алифатические, ароматические, циклические) дает возможность получать полиуретаны различного строения, применение в качестве второго компонента различных полифункциональных соединений — от низкомолекулярных гликолей до олигомеров и сополимеров с гидроксильными концевыми группами — приводит к такому разнообразию окончательной химической структуры, какого не наблюдается ни в одном из других классов полимеров.

Введение в состав цепи различных функциональных группировок и структурных единиц позволяет широко варьировать свойствами полиуретановых покрытий.

В производстве искусственных кож широко применяются специальные типы полиуретанов (табл.2). Их обозначают терминами «однокомпонентные» и «двухкомпонентные». Однокомпонентные полиуретаны изначально являются пленкообразующими. Они производятся в виде растворов или гранул и, соответственно, могут перерабатываться как из растворов, так и в виде термопластов. Двухкомпонентные ПУ — могут образовывать пленки только после смешивания олигомерных жидких продуктов со вторым компонентом — диизоцианатом, использующимся в качестве удлинителя цепей, катализатора и сшивателя.

Табл. 1. Преимущества и недостатки применения полиуретанов в производстве искусственной кожи

| Полиуретаны | Преимущества | Недостатки | Область применения |

| Однокомпонентные | Время хранения раствора неограничено, термопластичные полиуретаны в виде гранул перерабатываются без использования растворителя, кожа подвергается тиснению, возможна смесь с другими полимерами | Растворимы только в высокополярных и токсичных растворителях, необходимость контроля ПДК, взрывоопасны | Одежная, обувная, галантерейная, обивочная |

| Двухкомпонентные | Нетоксичные растворители, хорошее сцепление с основой, возможность получения вспененного материала | Ограниченное время хранения смеси раствора, трудности, связанные с хранением, тиснение кожи возможно только в определенный промежуток времени | Одежная, обувная, галантерейная |

В производстве искусственной кожи особое место занимают эластичные пенополиэфируретаны, отличающиеся высокой степенью пористости и малым удельным весом. Они стали применяться после того, как были разработаны способы дублирования с различными тканевыми, трикотажными и неткаными основами и получены материалы, обладающие необходимыми водоотталкивающими и теплозащитными свойствами.

Пенополиэфируретаны легко сшиваются, склеиваются и формуются при тепловой обработке, не разрушаются при стирке, не поражаются грибками и молью. Они обладают способностью сохранять форму, поэтому одежда из таких материалов отличается несминаемостью. Изделия из дублированных материалов дешевле изделий из шерсти, в то время как теплозащитные свойства их аналогичны.

Для получения искусственной кожи применяют также уретановые термоэластопласты. При нагревании они переходят в вязкотекучее состояние, а при охлаждении — в высокоэластическое. Наиболее общим свойством покрытий из уретановых термоэластопластов является их повышенная износостойкость. Так, ткань без покрытия протирается до дыр через 1000 циклов испытаний на износ, а на искусственной коже с полиуретановым покрытием даже через 70 тыс. циклов испытаний следы изнашивания не наблюдаются.

Для защиты тканей и изготовления искусственной кожи разработаны технологии создания микропористых покрытий с повышенной влаго- и газопроницаемостью. Их получают методом коагуляции раствора. Материалы с микропористыми полиуретановыми покрытиями используют для изготовления перчаток, верха обуви, одежды с повышенной эластичностью и механической прочностью, для обивки и отделки мебели, декоративного оформления помещений.

Латексы

Синтетические латексы представляют собой водные дисперсии синтетических полимеров. Большинство из них образуется в результате эмульсионной полимеризации (бутадиен-стирольный, бутадиен-нитрильный, хлоропреновый, поливинилхлоридный, полиакрилатный и др.). Некоторые латексы (искусственные) изготавливают диспергированием в воде «готовых» полимеров (бутилкаучука, синтетического изопренового каучука).

Использование композиций на основе синтетических латексов для обработки текстильных материалов способствует улучшению их эксплуатационных характеристик: прочности, эластичности, износостойкости, водо- и газонепроницаемости, стойкости к действию агрессивных сред.

Основными преимуществами применения латексов по сравнению с другими пленкообразующими соединениями является малая энергоемкость технологических процессов, использование таких приемов, как осаждение частиц на волокне, механическое вспенивание (для получения пористых пленок на ткани и трикотаже), которые нельзя применять при использовании полимеров в блоке или в виде растворов.

Использование латексов позволяет легко смешивать разнообразные высокомолекулярные соединения независимо от их истинной совместимости и получать материалы с требуемыми свойствами.

Искусственные кожи с латексным пористым покрытием, как правило, имеют трехслойную структуру: 1-й слой — монолитное лицевое покрытие; 2-й слой (промежуточный) — вспененная латексная смесь; 3-й слой (нижний) — трикотажное полотно.

В качестве лицевого покрытия применяется каучукоподобный полимер, обеспечивающий красивый внешний вид, необходимое сопротивление истиранию и многократным изгибам, устойчивость к старению, морозостойкость. Хорошие результаты получены при использовании для лицевого слоя нитрилакрильных каучуков в сочетании со смолами и наполнителями.

Искусственные кожи с пористым латексным покрытием имеют внешний вид подобный натуральной коже, меньшую по сравнению с другими видами искусственных кож жесткость, и в основном, предназначены для изготовления верхней одежды, головных уборов и других изделий.

Резины

Искусственные кожи на тканевой основе, пропитанные или покрытые с одной или с двух сторон резиной, называют также прорезиненными тканями или резино-тканевыми материалами.

В зависимости от назначения, состава резиновых смесей и тканевой основы прорезиненные материалы обладают разными достаточно высокими механическими свойствами (прочность при растяжении, эластичность, сопротивление расслаиванию, раздиру, истиранию), стойкостью к воздействию атмосферных факторов, различных химических продуктов, микроорганизмов; тепло- , морозо- и огнестойкостью; непроницаемостью или избирательной проницаемостью по отношению к различным жидкостям и газам.

В настоящее время выпускается большой ассортимент прорезиненных тканей с использованием хлопчатобумажных, вискозных, полиамидных, стеклянных, полиэфирных, арамидных и других волокон. В качестве основы покрытия применяют различные синтетические каучуки: бутадиен-стирольные, этилен-пропиленовые, хлоропреновые, карбоксилатный, бутилкаучук, термоэластопласты и др.

Благодаря высоким изолирующим свойствам, резино-тканевые материалы применяются для изготовления промышленной одежды (плащи, костюмы, накидки, фартуки, скафандры и т. п.). Удачное соотношение между прочностью на растяжение и удлинением делает их чрезвычайно ценными материалами для конструирования различных пневматических сооружений.

Пневматические конструкции — быстро развивающаяся разновидность строительных сооружений. Их устойчивость и несущая способность обеспечивается за счет предварительного растяжения герметичной эластичной оболочки нагнетаемым в нее сжатым воздухом. Такие конструкции в сложенном виде легки и компактны; их можно перевозить любым видом транспорта; они возводятся без каких-либо тяжелых вспомогательных приспособлений в течение нескольких часов. Пневматические сооружения находят широкое применение в строительстве (утепленные помещения при строительных работах в зимнее время), в качестве перекрытий для спортивных сооружений, зданий передвижных выставок, цирков, палаток, летних театров, кафе; в промышленности (временные производственные помещения); в сельском хозяйстве (теплицы, хранилища, склады).

В настоящее время такие конструкции изготавливаются из полиэфирных тканей, покрытых смесью на основе хлоропреновых или хлорсульфированого каучуков.

Способность замкнутых оболочек из прорезиненных тканей изменять в широких пределах свой объем при нагнетании в них воздуха используется в пневматических подъемных устройствах. Для изготовления аэростатов применяются ткани на основе волокна кевлар. Прочность этого материала достигает 173 Н/см, что в 6 раз превосходит прочность обычных тканей. Для придания свойств воздухонепроницаемости и устойчивости к ультрафиолетовому излучению кевларовые ткани покрывают полифторвинилиденом.

Прорезиненные ткани широко применяются также для создания спасательных и переправочных средств (плоты, лодки, понтоны, спасательные жилеты). Ткани с полимерным покрытием используются для футеровки хранилищ, предназначенных для хранения питьевой воды, а также в очистительных сооружениях. К таким тканям, помимо специфических требований, предъявляются дополнительные: покрытие не должно ухудшать качество питьевой воды, а для очистительных сооружений — должно быть стойким к сточным водам.

Емкости для хранения нефтепродуктов изготавливаются на основе найлона или полиэфира с наружным покрытием, стойким к ультрафиолету, и внутренним, — стойким к нефтепродукту. Для хранения азотной и фосфорной кислот применяют материалы из полиэфирных тканей, покрытых смесью на основе бутилкаучука. Около 70% всех грузовых автомобилей оборудованы специальными тентовыми конструкциями, которые быстро собираются и разбираются. Подобные конструкции изготавливаются из полиэфирных или найлоновых тканей, покрытых композициями из хлоропренового каучука, поливинилхлорида, хайполона. Полиэфирные ткани с таким покрытием используются также для футеровки контейнеров, транспортирующих сыпучие и жидкие удобрения.

Подводя итог краткому обзору применения полимеров в производстве искусственных кож, следует отметить, что определяющим фактором для использования того или иного вида сырья является возможность его технологической обработки, стоимость и предъявляемые требования к готовой продукции.

Интересно, если бы Вас попросили описать материал под названием

«искусственная кожа», то какие бы определения пришли Вам на ум в

первую очередь? Только честно? Скорее всего, что-то вроде «дёшево»,

«недолговечно», «некомфортно», «недостаточно эстетично» и так

ассоциативный ряд.

По учебнику, в общем, любая искусственная кожа являет собой

полимерное плёночное покрытие, нанесённое на трикотажное,

тканевое или нетканое полотно. Наиболее распространённый на

сегодняшний день плёнкообразующий полимер — это поливинилхлорид

Такую искусственную кожу как только не именуют: «кожзам, кожзаменитель,

дерматин, винил, винилкожа, винилискожа, ПВХ-кожа, искожа». Этот материал

знаком нам с детства: виниловая обивка сидений в поезде, автобусе,

трамвае, кафе, поликлинике, на кухне и т.д.

От себя добавлю, что и столовая клеёнка с линолеумом — прямые

«родственники» кожзама. У всех вышеперечисленных заслуженных

«ветеранов» потребительского рынка при всём многообразии их дизайнов

есть одно общее: лицевой, верхний слой представляет собой

воздухонепроницаемую плёнку поливинилхлорида (ПВХ или PVC).

Винилискожа как она есть.

В чистом виде, без добавок, поливинилхлорид практически безвреден, при этом он твёрд как камень и массово применяется для изготовления пвх — окон, дверей и множества других конструкций и изделий.

Понятно, что обивочный материал дивана или кресла должен быть эластичным и мягким. Соответственно, для придания этих свойств, при производстве винилискожи в пвх вводят жидкие добавки — пластификаторы (различные эфиры фталевой кислоты), до 40% массовой доли всей плёнки. Эти добавки не встраиваются химически в структуру молекул поливинилхлорида и, в процессе эксплуатации с той или иной скоростью испаряются из плёнки полимера, поэтому по мере уменьшения массовой доли пластификатора в плёнке пвх-кожа становится жёсткой, начинает растрескиваться на сгибах. Разумеется, что, и сам по себе испаряющийся пластификатор не относится к разряду безобидных веществ. В интернете Вы легко найдёте, набрав аббревиатуру «ПВХ» подробные нелицеприятные комментарии на эту тему. По этой причине, кстати, винилискожу не используют для внутренней отделки обуви.

"«Мерседес» и «Жигули» — это автомобили... Но насколько же они разные!.." (Авт.)

А теперь давайте попробуем избавиться от стереотипа «кожзама», похожего на холодную клеёнку.

Современные технологии позволяют производить настолько качественные искусственные материалы, что их правильнее сравнивать не с кожзаменителем, а с натуральной кожей.

А для чего всё это, спросите Вы: ну пусть лучше, но кожа всё равно не натуральная?!

Ответ: я уверен, что Вы предпочтёте комфорт. Экокожа — современный материал созданный именно с целью обеспечить максимальный комфорт, совместить свойства натуральной кожи и мебельной обивочной ткани.

Итак, что такое экокожа?

Экокожа — высокотехнологичный материал, мебельная ткань, «дышащая» искусственная кожа без пвх. В производстве экокожи задействованы все передовые наработки мировой индустрии химии, технологии и высокоточного оборудования.

Полиуретан — материал с удивительными свойствами.

Полимер, образующий плёнку экокожи — это полиуретан. Впервые его простейшие соединения синтезировал немецкий химик Байер Отто Георг Вильгельм в 1937 г., сотрудник концерна «БАЙЕР АГ». Механизм его химического синтеза намного сложнее, чем синтез ПВХ, является многоступенчатым, и самое главное, все требуемые свойства закладываются именно при химическом синтезе полимера. Соответственно, никакие добавки — пластификаторы не нужны, в процессе эксплуатации полимерная плёнка ничего из себя не выделяет, отсюда и название — «экокожа».

Сам полиуретан (ПУ) является классом полимеров с исключительно высокой износоустойчивостью (вспомните набойки на каблуки), морозоустойчивость (до -35°С). Эти замечательные свойства обусловлены высокой подвижностью пространственной сетки полиуретанов, их способностью к перестройке под влиянием механических воздействий или изменения температуры. Полиуретаны даже способны к «самозалечиванию» нарушений полимерной сетки, вызванных деформацией.

Эти свойства полиуретанов во многом обусловлены тем, что современные их марки имеют в своём составе множество т.н. «функциональных групп» атомов, присущих только натуральной коже. Я бы даже сказал, что экокожа это alter ego (второе «я») натуральной кожи.

Технология комфорта.

Важной особенностью технологии производства экокожи является образование сквозных проникающих плёнку микропор, материал в отличие от ПВХ ещё и «дышит», т.е. пропускает воздух и водяные пары, не пропуская воду. В некоторых своих артикулах экокожа «дышит» не хуже обычных мебельных тканей и в любом случае её воздухопроницаемость в десятки и сотни раз выше, чем у любой, самой дорогой натуральной кожи.

Другая особенность технологии — бережное отношение к подложке плёнки, в процессе производства хлопчатобумажная ткань не испытывает никаких механических нагрузок и растяжений, поэтому экокожа имеет очень подвижную структуру, замечательную мягкость и эластичность.

Какая мебельная обивка «искусственнее»? Кстати, любимые народом мебельные ткани, такие как флок, шенилл, микрофибра — это сплошь синтетика от 25 до 100%. В смысле «искусственности» экокожа на хлопковой основе в их ряду вполне достойна упоминания как материал с наименьшим содержанием синтетики (см. таблицу).

Таблица свойств популярных мебельных обивочных материалов

| Наименование | Состав | Тест Мартиндаля Bs-5690, циклов | Воздухопроницаемость по ГОСТ-938-18-70 мл/кв.см.*час | Гигроскопичность | Влагоотдача |

| шенилл |

|

>20 000 | 36 000 | Материал не испытывался | Материал не испытывался |

| флок |

|

15 000-20 000 | 36 000 | Материал не испытывался | Материал не испытывался |

| микрофибра |

|

35 000 | 18 000 | Материал не испытывался | Материал не испытывался |

| экокожа (ренна) |

|

>50 000 | 720-18 000 (*) | Гигроскопичность 5.0 — 9.1% (**) | Влагоотдача 4.9 — 8.8% (**) |

| натуральная кожа с анилиновой отделкой лицевой поверхности |

|

--- | 11-18 | Гигроскопичность 19.6% | Влагоотдача 19.2% |

| натуральная кожа с подшлифованным лицом |

|

--- | 1,7-2,5 | Гигроскопичность 19.1% | Влагоотдача 18.7% |

Испытания по Bs — 5690 проведены в Испытательном центре продукции текстильной и лёгкой промышленности ОАО НПК "ЦНИИШЕРСТЬ".

Испытания по ГОСТ 938.18-70 проведены в Испытательном центре "Кожа и обувь" ОАО "Центральный Научно-Исследовательский Институт кожевенно-обувной промышленности".

Испытания по методике ВЕМ «Определение гигроскопичности и влагоотдачи кожи»

(*) — в зависимости от исполнения, экокожа по свойствам воздухопроницаемости может быть сопоставима с популярными обивочными тканями.

(**) — в зависимости от отделки.

Экокожа — гибрид свойств натуральной кожи и ткани.

На ощупь экокожа тёплая, как и натуральная кожа, а винилискожа — холодная. Если Вы посидите голым телом на диване обитым винилискожей или натуральной кожей, то обязательно вспотеете. Это известно всем. Если же диван обит экокожей, то сидеть «голышом» на нём практически так же комфортно как если бы он был обит мебельной тканью. Таким образом, рассматривая важнейшие потребительские свойства можно сказать что, экокожа в некотором смысле является гибридом ткани и кожи, мебельщики её и называют иногда «ткань с полиуретановой пропиткой».

Кстати, именно так её классифицируют на таможне: «ткань с полиуретановой пропиткой». А вот кожзам именуют: «листы пвх армированные тканью». Почувствуйте разницу.

Итак, экокожа — это материал с уникальным комплексом потребительских свойств:

- пропускает воздух и водяные пары

- не пропускает воду

- теплый на ощупь

- износостоек

- обладает гигроскопичностью

- морозостойкость (до -35°С)

- не выделяет вредных веществ

- хорошая органолептика.

Экокожа — это комфорт в вашем доме и офисе.

Экокожа в смысле комфортности «вчистую» выигрывает у кожзама, и на равных соперничает с натуральной мебельной кожей.

Дело в том, что применяемая в России, да и в мире, лицевая мебельная натуральная кожа в подавляющем большинстве случаев имеет искусственное тиснение и обработана акриловыми эмульсиями, после чего говорить о какой-либо воздухопроницаемости натуральной кожи говорить не приходится (см. таблицу). Профессионалы её обычно именуют «кожа с корректированным лицом». Практически сведение к нулю свойств воздухопроницаемости, безусловно, делает корректированную натуральную кожу менее комфортной для человека.

Кожи с природным, «родным» лицом, (т.н. «мереёй»), без искусственного тиснения и искусственных акриловых пропиток очень дороги, их называют «кожи с анилиновой отделкой» (т.е. они только лишь окрашены анилиновыми красителями) и что парадоксально, но факт, потребитель, не зная этих нюансов выбирает именно кожи с корректированным, зато очень красивым, без шрамов, оспин и других пороков лицом. «Анилиновые кожи» на рынке России занимают менее 1%.

Экокожи уступают натуральным кожам по показателю гигроскопичности (см. таблицу), но резко превосходят их в воздухопроницаемости. Третье свойство, «отвечающее» за комфорт — теплопроводность у них практически одинаково. Что касается органолептических свойств (т.е. насколько приятен материал в ощущении), то, безусловно, натуральная кожа с анилиновой отделкой стоит выше большинства видов экокож. (Но не всех!) Корректированные же кожи в ощущении вполне сравнимы с экокожами.

Ещё раз про кожзам.

Уверен, что у Вас вполне могло сложиться впечатление, что я всячески «унижаю» кожзам (винилискожу).

Это не совсем так. У дорогих ПВХ-кож немало достоинств. Современные технологии позволяют придавать им неплохую ощупь, создают удивительные дизайны, введением весьма недешёвых добавок добиваются очень высокой износостойкости и других специальных свойств, нет запаха (потому что полиуретановым лаком обработали). Всё так. Но как ни крути, ПВХ-плёнка не «дышит» т.к. этот полимер в принципе не может образовывать cквозные микропоры, т.е. Вы обязательно будете потеть, а также ввиду меньшей износостойкости ПВХ по сравнению с полиуретаном технологи вынуждены придавать плёнке ПВХ гораздо большую чем плёнке ПУ толщину, как результат — винилискожа всегда будет «холодная» по сравнению с экокожей и натуральной кожей. Чем прохладней в помещении, тем заметней будет разница.

Осторожно — Вас могут обмануть.

Обращаю Ваше внимание на то, что у популярных дизайнов экокожи есть свои «двойники» в сегменте мебельных винилискож. Причём в готовом изделии внешний вид может быть абсолютно одинаков, различия выявятся в ощущениях при касании и в эксплуатации.

Мало того, иногда очень не хочется продавцам сказать покупателю правду о составе искусственной кожи, они понимают, что аббревиатура «ПВХ» (PVC) может оттолкнуть требовательного покупателя. Поэтому в описаниях состава искусственных кож встречаются «перлы» типа: «полимерный полиэфир», «вспененная полиэфирная смола» и прочая чушь.

Я уже отмечал, что винилискожи могут иметь наружную отделку полиуретаном для улучшения физико-механических характеристик плёнки, повышения её сопротивляемости трению и царапинам, и это очень правильно и хорошо, её правильное название: «винилискожа с полиуретановой отделкой». Хитрые продавцы про ПВХ молчат, и говорят просто: «экокожа». Не забывайте про Китай. Например. Китайская винилискожа с полиуретановой отделкой «Oregon». В её описании нет ни слова о том, что в её составе ПВХ, и сколько, некоторые продавцы её выдают покупателю как экокожу. Причём не скажут ни слова о том, что она китайская, наоборот, могут рассказать сказку о канадском происхождении материала. Увы. В Канаде, насколько мне известно, нет ни одного завода искусственных кож.

Бывает, хитрят и по-другому. В магазине выбирается исполнение в экокоже, а к покупателю уезжает мягкий уголок, обитый винилискожей. А цвет, дизайн был тот самый, из коллекции экокожи. Конечно, мебельные производители с «именем и репутацией» себе такого не позволяют.

Один из популярных дизайнов экокожи — «Dollaro» представлен на мебельном рынке в ПВХ-коже множеством производителей из России, Польши, Китая, Турции, Индии, Чехии, Греции и других стран. В ПВХ-коже у этого дизайна множество названий: «Dollaro», «Dollero», «Optima», «Bronko», «DPCV» и другие. Дизайн «Dollaro» близок к популярному дизайну натуральной кожи «Madras».

Их можно и нужно отличать друг от друга.

Предлагаю Вашему вниманию простейшие методы определения:

- Если у Вас под рукой имеется небольшой лоскут или каталог образцов ЭКОКОЖИ (а Вы сомневаетесь, какой материал использован в изделии), то, положив ладони рук одну на материал обивки, другую на кусочек ЭКОКОЖИ, попробуйте проанализировать свои ощущения. ЭКОКОЖА, как и натуральная кожа, на ощупь должна быть более теплой, нежели ПВХ-искожа.

- Более сложный метод определения заключается в нанесении на испытуемые образцы небольшого количества растительного масла. Длительность воздействия на образец, приблизительно, сутки. Эффект получится весьма наглядный (см. фото)!

На поверхности ПВХ-искожи на месте масляного пятна образовалась заметная глянцевая вмятина, и кожа там на ощупь стала более жесткой. Грубо говоря, в этом месте кожа «моментально» состарилась. Произошел необратимый процесс экстракции пластификатора из ПВХ пленки.

А вот на образце ЭКОКОЖИ (также как и на образце натуральной кожи) масло не оставляет своих пагубных следов пребывания! Материал внешне не меняется, его свойства остаются прежними.

Это важно!

И, пожалуйста, не забывайте попросить у продавца памятку по уходу за изделием обитым экокожей. Уход за ней не такой как за кожзамом.

Уход:

Экокожа — современный синтетический высокотехнологичный материал, относиться к которому необходимо бережно, как и к натуральной коже.

Для удаления бытовых загрязнений (чай, кофе, сок и т.д.) поверхность незамедлительно обработать увлажнённой мягкой тканью, лёгкими движениями, затем обязательно протереть насухо. Таким же способом удаляется пыльный налет и грязь. Если не удалось избавиться от загрязнения сразу, допускается использование 40-50% спиртово-водного раствора или нашатырного спирта.

Если Ваша мягкая мебель обита белоснежной экокожей или экокожей светлых тонов, то для лучшей защиты изделия от загрязнения (например джинсы могут «подкрасить» как искусственную, так и натуральную кожаную обивку мебели красителем, от которого невозможно избавиться) мы рекомендуем применять специальные водо- и грязеотталкивающие пропитки для натуральной кожи, текстиля и высокотехнологичных (hi-tech) материалов. Эти средства можно приобрести практически в любом супермаркете, в магазинах по продаже обуви и одежды из натуральной кожи. При выборе пропитки обязательно прочтите инструкцию по применению. Если там есть указание not use for PU (не использовать для полиуретановых покрытий), то данное средство Вам не подходит.

Категорически не рекомендуем оставлять материал мокрым, влажным после процедур ухода и чистки. Это приведёт к частичному разрушению полимерной плёнки, и, как следствие, к преждевременной потере первоначального внешнего вида экокожи.

Для сравнения, уход за винилискожей:

Уход:

Поверхность обработать мягкой тканью, увлажненной раствором нейтрального моющего средства. Затем кожу протереть тканью, смоченной в чистой воде.

Ю. Заводчиков

Искусственная кожа прочно вошла на современный рынок одежды, обуви и аксессуаров. Из неё активно изготавливают жилеты, ботинки, куртки и многое другое. Благодаря современным технологиям производства искусственной кожи она давно перестала уступать по своим качествам натуральному материалу. Сегодня её также отличает приятный внешний вид, мягкость, отсутствие запаха, прочность и износоустойчивость.

Из каких материалов производят кожзам?

- ПУ кожа. Производство искусственной кожи осуществляется при помощи нанесения на хлопчатобумажную основу полиуретанового покрытия. Оно отличается мягкостью и пористостью. К преимуществам ПУ кожи можно отнести высокую прочность, морозостойкость, воздухопроницаемость и гигроскопичность. Полиуретановый слой может окрашиваться в различные оттенки и подвергаться иным способам обработки. Это открывает широкие возможности для дизайнеров, которые осуществляют производство обуви, одежды и аксессуаров.

- ПВХ кожа. Её также можно найти под названием PVC-кожа. В качестве покрытия используется поливинилхлорид. Он отличается устойчивостью к температурным перепадам и другим негативным воздействиям окружающей среды. ПВХ кожа обладает хорошей влагостойкостью по сравнению с ПУ кожей, однако уступает ей по устойчивости к морозам.

- Кожа Microfiber. Эта технология производства искусственной кожи основана на использовании микроскопических волокон. Основное свойство микрофибры заключается в способности поглощать воду. Также к преимуществам материала можно отнести высокую воздухопроницаемость, низкую теплопроводность и гигиеничность. Из микрофибры осуществляется производство обуви для спорта. Она позволяет ногам «дышать», исключая возникновение парникового эффекта.

Сферы использования

Современные технологии подарили производству искусственной кожи множество возможностей. Теперь этот материал не только недорогой, но и красивый, практичный и надёжный. Поэтому его активно применяют для изготовления:

Современные технологии подарили производству искусственной кожи множество возможностей. Теперь этот материал не только недорогой, но и красивый, практичный и надёжный. Поэтому его активно применяют для изготовления:

- обуви, одежды и предметов галантереи. Именитые модные дома обратили своё внимание на этичные кожзаменители. Жилеты, сумочки, куртки и многое другое появились в коллекциях знаменитых на весь мир брендов;

- мебели. Производство кожи постоянно совершенствуется, поэтому современный дерматин отличается устойчивостью к влаге и появлению загрязнений. Кожзам используется для обивки топчанов, стульев, изголовий кроватей и так далее;

- салонов автомобилей. Стильный внешний вид, устойчивость к истиранию и надёжность искусственной кожи сделали её пригодной для отделки сидений в машинах различных классов;

- предметов интерьера. Дерматином отделывают потолочные и стеновые панели, столешницы и многое другое. Материал выпускается в разных оттенках и фактурах, что даёт возможность дизайнерам интерьеров разрабатывать весьма интересные проекты.

Каждая технология искусственной кожи имеет собственное назначение. «Дышащая» микрофибра хороша для обуви, а прочная PVS для мебели. Повсеместное использование кожзама делает многие вещи доступными для покупателей со средним бюджетом.